Dental laboratuvar sahibi veya teknisyeni olarak, malzemelerinizin ve ekipmanınızın kalitesinin korunması, yüksek kaliteli restorasyonlar üretmek için önemlidir. Laboratuvarda sıklıkla göz ardı edilen bir alan, zirkonya fırınının temizliğidir. Fırın, doğru şekilde çalışması ve doğru sonuçlar üretmesi için düzenli olarak temizlenmelidir. Bu makalede, zirkonya fırınınızı temizlemek için kullanabileceğiniz basit ancak etkili bir yöntem hakkında konuşacağız: kalan zirkonya kalıplarını kullanarak temizleme.

Frezelemeden sonra zirkonya restorasyonunuzda kullanılamayan bazı malzemeler her zaman kalır. Bu parçaları atmak yerine, fırınınızı temizlemek için kullanabilirsiniz. Zirkonya malzemesi çok sert ve aşındırıcıdır, bu da fırın içinde biriken herhangi bir kirleticinin çıkarılması için mükemmel bir seçenektir.

Özellikle likite batırılan zirkon blokları sinterlemek için kullanılan zirkonya fırınları, her 10 çalıştırma veya 100 saatte bir çalıştırılması gereken bir temizleme programına ihtiyaç duyar. Ancak, fırınınızı sık sık çalıştırmıyorsanız, yine de düzenli olarak temizlemek önemlidir. Fırınınızı temizlememenin sonucu, kalitesiz restorasyonlar ve ekipmanınızın ömrünün kısalması olabilir.

Kalan zirkonya kalıplarını kullanarak fırınınızı temizlemek için kırık parçaları tepsilere yerleştirip 1500 santigrat derecede kontaminasyon yoğunluğuna göre, 1 - 8 saat boyunca pişirebilirsiniz. Bu işlem, kirleticilerin emilmesini yani buharlaşıp absorbe edilmesini ve bir dahaki pişiminizi temiz yapmanızı sağlar.

Fırınınızı sürekli kullanmıyorsanız yada çalışmaya 8 saat den fazla ara verdiyseniz taş ve tablanızı kontrol edin, her noktası bembeyaz olmalıdır. Eğer sararmalar varsa işinizi pişirmeden önce mutlaka temizleme programını çalıştırarak dekontamine edin.

Uzun süre dekontamine edilmemiş fırınlarda istenilen kaliteye tekrar ulaşmak için bu işlem bir kaç defa arka arkaya tekrarlamak gerekebilir.

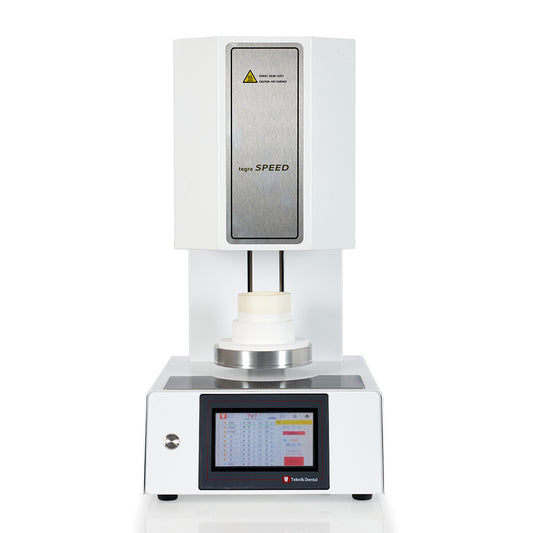

MP1500 serisi sinterleme fırınları, hazne temizleme/ dekontaminasyon programı

| Adım/Step | Sıcaklık(C) | Hız(C/dk) | Bekleme(dk) |

| 1 |

300

|

10 | 0 |

| 2 | 1530 | 25 | 240 |

| Son | 600 | 0 | 30 |